DRUCKTROCKNUNG

DRUCKTROCKNUNG UND ENTFEUCHTUNG GESCHICHTETER KONSTRUKTIONEN

Drucktrocknung ist eine der schnellsten und effizientesten kommerziell verfügbaren Methoden zum Trocknen geschichteter Konstruktionen. Die Drucktrocknung erweist sich als vorteilhafte Methode bei der Trocknung von Böden auf Betonplatten, in denen das Wasser bis in die Füllung oder Isolierung unter dem schwimmenden Estrich eingedrungen ist. Corroventa verfügt über eine Reihe an Produkten für das Trocknen geschichteter Konstruktionen, wie Wände, Decken und schwimmender Estrich. Von flexiblen Systemlösungen mit Entfeuchtern und Turbinen, bis hin zur patentierten Kombi-Serie, die in einer Maschine die Möglichkeiten zur Druck- und zur Vakuumtrocknung vereint.

Drucktrocknung – eine unschlagbar effektive Entfeuchtungsmethode

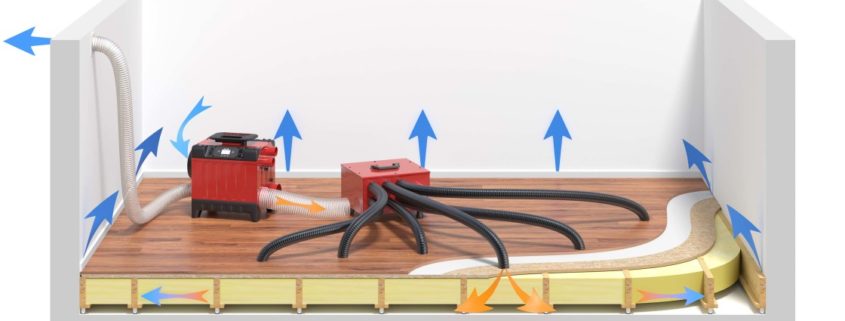

Die Technik basiert darauf, dass die entfeuchtete Luft aus einem Trockner in eine Turbine geleitet wird, welche Temperatur und Druck der Luft erhöht. Die trockene und sehr warme Luft wird anschließend mittels eines Schlauchsystems, das an in die Konstruktion gebohrten Löcher angeschlossen ist, in die Baukonstruktion eingedrückt. Die warme, trockene Luft wird dann durch die feuchte Konstruktion geleitet, in der durch die Temperaturerhöhung der Dampfdruck deutlich ansteigt und auf diese Weise die Trocknungsgeschwindigkeit erhöht. Die feuchte Luft wird über natürliche Öffnungen oder in die Konstruktion gebohrte Löchern in den Raum zurückgeführt, wo sie wieder in den Entfeuchter gesogen und erneut getrocknet wird, bevor sie wieder in die Gebäudekonstruktion gedrückt wird. Die Trocknungszeit kann erheblich reduziert werden, indem der Trocknungsprozess vor eindringender feuchter Luft aus der Umgebung geschützt wird. Das kann ganz einfach durch Schließen aller Öffnungen in den Raum erfolgen, in dem der Trocknungsprozess abläuft. Wo immer möglich, sollte jedoch die Folienzeltmethode angewendet werden.

Der große Vorteil der Schaffung eines abgeschlossenen Systems besteht darin, dass nur eine sehr begrenzte Menge Luft getrocknet und erwärmt wird und sich die Trocknung dadurch auf den Wasserschaden in dem Gebäude konzentriert. Auf diese Weise wird ein sehr schneller und energiesparender Trocknungsprozess erreicht.

Wärme als effektive treibende Kraft

Um die Trocknungszeit zu verkürzen, kann die für die Trocknung verwendete Luft erwärmt werden. Je wärmer das zu trocknende Material ist, desto effizienter und schneller erfolgt der Trocknungsprozess, da sich der Dampfdruck in dem feuchten Material erhöht. Schon eine Temperaturerhöhung um 10 °C kann die Trocknungszeit in einigen Fällen um die Hälfte reduzieren*.

*Da sich die Trocknungsgeschwindigkeit direkt proportional zur Differenz im Dampfdruck verhält. Das heißt, dass eine Trocknung bei 30 °C und 20 % relative Luftfeuchte theoretisch doppelt so schnell erfolgt, wie bei 20°C und 20 % relative Luftfeuchte.

Was muss vor der Drucktrocknung beachtet werden?

Vor der Durchführung einer Drucktrocknung muss sämtliches stehendes Wasser aus einer geschichteten Bodenkonstruktion gesaugt werden. Lesen Sie mehr dazu im Abschnitt Vakuumtrocknung. Es muss beachtet werden, dass sich die trockene, warme Luft auch auf die Holzmaterialien in dem Raum auswirkt, in dem der Trocknungsvorgang durchgeführt wird. Aus diesem Grund müssen alle Einrichtungsgegenstände, die eventuell beschädigt werden könnten, entfernt oder sorgfältig mit Folie umhüllt werden. Sofern möglich, kann ein Folienzelt verwendet werden, um den zu entfeuchtenden Bereich zu begrenzen und gleichzeitig die umgebenden Materialien zu schützen. Zudem erweist sich die Verwendung eines Hygrostats als vorteilhaft, um die Feuchtigkeit während des Trocknungsvorgangs zu kontrollieren.

Bild: Kombi-Maschine. Trockner und Turbine in einem Gehäuse – entworfen für eine effiziente Druck- und Vakuumtrocknung.

Eine Kombi-Maschine für Druck- und Vakuumtrocknung

Beim Drucktrocknen kann es sich als vorteilhaft erweisen, eine Kombi-Maschine zu verwenden, die Trockner und Turbine in einem Gehäuse umfasst. Durch ihren extrem niedrigen Geräuschpegel eignet sie sich zudem für den Einsatz in bewohnten Räumen.

Schlauchsystem für eine einfache Installation während der Druck- und Vakuumtrocknung

Die Corroventa Schlauchsysteme C16 und C25 können während der Druck- oder Vakuumtrocknung zum Lufttransport eingesetzt werden. Die modular aufgebauten Schlauchsysteme werden mit Kupplungen, Schläuchen und L- und T-Stutzen mit Gummidichtungen geliefert. Das System sorgt dank seiner CAMLOC-Kupplungen für eine einfache, geräuscharme und zuverlässige Installation. Für das Trocknen größerer Bereiche können mehrere Schlauchsysteme aneinander gekuppelt werden oder es können beide Schlauchsysteme kombiniert werden, um eine Wand und einen geschichteten Boden gleichzeitig zu entfeuchten.

Bild: Durch das Drucktrocknen mit einem Trockner und einer Turbine können gleichzeitig Ständerwände und geschichtete Böden getrocknet werden.

VAKUUMTROCKNUNG

VAKUUMTROCKNUNG UND ENTFEUCHTUNG GESCHICHTETER BODENKONSTRUKTIONEN

Das Vakuumtrocknen stellt eine effektive und einfache Methode für das Trocknen geschichteter Konstruktionen dar. Die Vakuumtrocknung sollte bei der Trocknung von Böden auf Betonplatten, in denen das Wasser bis in die Füllung oder Isolierung unter dem schwimmenden Estrich eingedrungen ist, stets als erster Schritt erfolgen. Corroventa verfügt über eine Reihe an Produkten für das Trocknen geschichteter Konstruktionen, wie Wände, Decken und schwimmender Estrich. Von flexiblen Systemlösungen mit Entfeuchtern und Turbinen, bis hin zur patentierten Kombi-Serie, die in einer Maschine die Möglichkeiten zur Druck- und zur Vakuumtrocknung vereint.

Bild: Die Abbildung zeigt eine Turbine bei der Vakuumtrocknung einer Bodenkonstruktion mit Wasserabscheider und Flexifilter.

Vakuumtrocknen – eine effiziente und einfache Trocknungsmethode

Die Vakuum-Trocknungstechnik basiert darauf, dass ein Trockner die Raumluft trocknet, während die Turbine in der Konstruktion gleichzeitig einen hohen Unterdruck erzeugt. Die trockene Luft wird aus dem Raum durch Luftöffnungen und gebohrte Löcher in und durch die Baukonstruktion gezogen. Anschließend wird die feuchte Luft über einen Wasserabscheider vom Typ 3-Stufen-Filter aus der Konstruktion gesaugt, bevor sie durch die Turbine in den Raum eintritt. Ein Wasserabscheider mit einem 3-Stufen-Filtersystem bietet eine effiziente Möglichkeit zur Entfernung von Wasser, Schmutz und Staub in einem Gerät. Es wird zur Reinigung der Luft und zum Schutz der Turbine verwendet.

Verwenden Sie stets Vakuumtrocknung

Die Vakuumtrocknung wird stets als erster Schritt vor der Drucktrocknung durchgeführt. Dadurch soll verhindert werden, dass das freie Wasser weiter hinaus in die Konstruktion gedrückt wird. Nachdem das gesamte überschüssige Wasser aus der Konstruktion gesaugt wurde, kann darüber entschieden werden, ob nun eine Drucktrocknung vorgenommen werden soll oder ob die Konstruktion weiterhin durch Vakuumtrocknung entfeuchtet werden soll. Die Vakuumtrocknung nimmt im Vergleich zur Drucktrocknung etwas mehr Zeit in Anspruch, stellt jedoch die geeignetere Technik dar, wenn verhindert werden soll, dass Fasern, Staubpartikel oder gar Schimmelsporen in die Raumluft gelangen. Muss die Luft noch weiter gereinigt werden, beispielsweise bei der Arbeit in bewohnten Wohnräumen, in denen die Luft nicht in die Umgebung abgeleitet werden kann, kann die Verwendung eines HEPA H13-Flexifilters vorteilhaft sein. Ein HEPA H13-Flexifilter reinigt die Luft bis zu 99,95 % und der integrierte Aktivkohlefilter beseitigt unangenehme Gerüche.

Die Vakuumtrocknung wird stets als erster Schritt vor der Drucktrocknung durchgeführt. Dadurch soll verhindert werden, dass das freie Wasser weiter hinaus in die Konstruktion gedrückt wird. Nachdem das gesamte überschüssige Wasser aus der Konstruktion gesaugt wurde, kann darüber entschieden werden, ob nun eine Drucktrocknung vorgenommen werden soll oder ob die Konstruktion weiterhin durch Vakuumtrocknung entfeuchtet werden soll. Die Vakuumtrocknung nimmt im Vergleich zur Drucktrocknung etwas mehr Zeit in Anspruch, stellt jedoch die geeignetere Technik dar, wenn verhindert werden soll, dass Fasern, Staubpartikel oder gar Schimmelsporen in die Raumluft gelangen. Muss die Luft noch weiter gereinigt werden, beispielsweise bei der Arbeit in bewohnten Wohnräumen, in denen die Luft nicht in die Umgebung abgeleitet werden kann, kann die Verwendung eines HEPA H13-Flexifilters vorteilhaft sein. Ein HEPA H13-Flexifilter reinigt die Luft bis zu 99,95 % und der integrierte Aktivkohlefilter beseitigt unangenehme Gerüche.

Kombi-Maschine für Druck- und Vakuumtrocknung

Wie bei der Drucktrocknung empfehlen wir auch für die Vakuumtrocknung, eine Kombi-Maschine zu verwenden. Für eine schnellere und leichtere Installation umfasst eine Kombi-Maschine Adsorptionstrockner und Turbine in einem Gehäuse. Durch ihren extrem niedrigen Geräuschpegel eignet sie sich zudem besonders für den Einsatz in bewohnten Räumen.

Schlauchsysteme

Die Corroventa Schlauchsysteme C16 und C25 können während der Druck- oder Vakuumtrocknung zum Lufttransport eingesetzt werden. Die modular aufgebauten Schlauchsysteme werden mit Kupplungen, Schläuchen und L- und T-Stutzen geliefert. Das System sorgt dank seiner CAMLOC-Kupplungen für eine einfache, geräuscharme und zuverlässige Installation.

Corrofilter

Um sicherzustellen, dass während der Vakuumtrocknung keine schädlichen Partikel in die Maschine eindringen, muss an dem Schlauchsystem für die feuchte Luft, die in die Turbine eintritt, ein Corrofilter verwendet werden. Der Filter verhindert das Einsaugen von Schmutzpartikeln in die Maschine und sorgt gleichzeitig dafür, dass Fasern und andere schädliche Partikel nicht mit der feuchten Luft an die Umgebung abgegeben werden. Der Corrofilter besteht aus drei Einheiten – einem Grobsieb, einem Zyklonfilter und einem HEPA-Feinfilter Der Abscheidegrad liegt bei 99,5 % für Partikel mit einer Größe von mehr als 1 µm und bei 99,967 % für Fasern und Mineralwollpartikel. Corrofilter sind nicht für die Wasserabscheidung geeignet, hierfür muss stattdessen ein 3-Stufen-Filter verwendet werden.

Wasserabscheider mit 3-Stufen-Filtersystem

Während einer Vakuumtrocknung, bei der freies Wasser auftreten kann, wie beispielsweise in der Dämmschicht schwimmender Konstruktionen, muss ein Wasserabscheider eingesetzt werden, um das Wasser von dem eintretenden feuchten Luftstrom zu trennen und um zu verhindern, dass Wasser in den Turbinenteil der Maschine gesaugt wird. Für die effiziente Wasserabscheidung haben wir ein 3-Stufen-Filtersystem für die effiziente Abscheidung von Wasser, Granulat und Fasern während der Vakuumtrocknung geschichteter Konstruktionen für die Verwendung mit unserer Produktreihe an Kombi- und Turbinensystemen entwickelt.

Die Luft wird in den folgenden Schritten gereinigt

Schritt 1 – grobe Abscheidung

Im ersten Schritt werden Sand und andere große Partikel aus dem eintretenden Strom feuchter Luft abgeschieden.

Schritt 2 – Wasserabscheidung

Wasser und flüssige Tröpfchen aus dem Luftstrom werden von dem Luftstrom durch einen sogenannten Tropfenabscheider getrennt. Befindet sich in dem Behälter eine bestimmte Wassermenge, wird über einen Füllstandssensor eine Wasserpumpe aktiviert, die das Wasser automatisch an einen Ablauf pumpt.

Schritt 3 – Partikel- und Faserabscheidung

Im letzten Schritt werden die kleinen Partikel und Fasern in einem HEPA-Filter entfernt. Danach kann die saubere feuchte Luft über eine Turbine an die Umgebung abgegeben werden. Der Abscheidungsgrad ist so hoch, dass 99,5 % aller Partikel mit einer Größe von mehr als 1 µm ausgefiltert werden.

Verkürzung der Trocknungszeit mit Wärme

Um die Trocknungszeit zu verkürzen, kann die für die Trocknung verwendete Luft erwärmt werden. Je wärmer das zu trocknende Material ist, desto effizienter und schneller erfolgt der Trocknungsprozess, da sich der Dampfdruck in dem feuchten Material erhöht. Schon eine Temperaturerhöhung um 10 °C kann die Trocknungszeit in einigen Fällen um die Hälfte reduzieren*

*Da sich die Trocknungsgeschwindigkeit direkt proportional zur Differenz im Dampfdruck verhält. Das heißt, dass eine Trocknung bei 30 °C und 20 % relative Luftfeuchte theoretisch doppelt so schnell erfolgt, wie bei 20°C und 20 % relative Luftfeuchte.

Was muss vor der Vakuumtrocknung beachtet werden?

Bei der Vakuumtrocknung muss beachtet werden, dass sich die trockene, warme Luft auch auf die Holzmaterialien in dem Raum auswirkt, in dem der Trocknungsvorgang durchgeführt wird. Aus diesem Grund müssen alle Einrichtungsgegenstände, die möglicherweise beschädigt werden könnten, entfernt oder sorgfältig mit Folie umhüllt werden. Sofern möglich, kann ein Folienzelt verwendet werden, um den zu entfeuchtenden Bereich zu begrenzen und gleichzeitig die umgebenden Materialien zu schützen. Zudem erweist sich die Verwendung eines Hygrostats als vorteilhaft, um die Feuchtigkeit während des Trocknungsvorgangs zu kontrollieren.

TROCKNUNG DER ISOLIERUNG

TROCKNUNG DER ISOLIERUNG IN BALKENDECKEN UND WÄNDEN

Eine der effizientesten Möglichkeiten zur Trocknung von Balkendecken oder Konstruktionen in Rahmenbauweise besteht in der Verwendung einer Niederdruck-Lüfter- und Entfeuchter-Kombination. Mit Hilfe dieser Kombination können große Mengen trockener Luft durch die Gebäudekonstruktion geleitet werden. Daher eignet sie sich auch sehr gut für die Trocknung von abgehängten Decken, Trockenbau-Wänden, Holz-Böden und anderen Hohlräumen.

Bild: Entfeuchter und Niederdruck-Lüfter trocknen Hohlräume in einer Balken-Konstruktion.

Einfache und effiziente Trocknungstechnik für Konstruktionen in Rahmenbauweise

Diese Technik zur Trocknung der Isolierung in Balkendecken und Ständerwänden ist einfach – sie zielt auf einen hohen Luftdurchsatz in der feuchten Konstruktion ab. Die trockene Luft wird aus dem Trockner direkt in die Konstruktion geleitet. Wird ein höherer Luftdurchsatz benötigt, kann ein zusätzlicher Niederdruck-Lüfter vom Typ HP2000XT verwendet werden. Der Lüfter saugt das Gemisch aus Raumluft und trockener Luft aus dem Trockner an und drückt die Luft in die Konstruktion. Das Ziel ist es, die trockene Luft so weit wie möglich in der Konstruktion zu verteilen. Dabei muss versucht werden, die Einlasspunkte zu verteilen, so dass die trockene Luft die gesamte Rahmenkonstruktion entfeuchten kann. Um die Richtung der Trockenluft zu steuern, müssen möglicherweise Entlüftungslöcher gebohrt werden.

Verkürzung der Trocknungszeit mit Wärme

Um die Trocknungszeit zu verkürzen, kann die für die Trocknung verwendete Luft erwärmt werden. Je wärmer das zu trocknende Material ist, desto effizienter und schneller erfolgt der Trocknungsprozess, da sich der Dampfdruck in dem feuchten Material erhöht. Schon eine Temperaturerhöhung um 10 °C kann die Trocknungszeit in einigen Fällen um die Hälfte reduzieren*. *Da sich die Trocknungsgeschwindigkeit direkt proportional zur Differenz im Dampfdruck verhält. Das heißt, dass eine Trocknung bei 30 °C und 20 % relative Luftfeuchte theoretisch doppelt so schnell erfolgt, wie bei 20°C und 20 % relative Luftfeuchte.

Was muss vor der Trocknung beachtet werden?

Vor der Durchführung einer Trocknung muss sämtliches Wasser aus einer gerahmten Konstruktion gesaugt werden. Lesen Sie mehr dazu im Abschnitt Vakuumtrocknung. Bei der Hohlraumtrocknung muss beachtet werden, dass sich die trockene, warme Luft auch auf die Holzmaterialien in dem Raum auswirkt, in dem der Trocknungsvorgang durchgeführt wird. Aus diesem Grund müssen alle Einrichtungsgegenstände, die eventuell beschädigt werden könnten, entfernt oder sorgfältig mit Folie umhüllt werden. Sofern möglich, kann ein Folienzelt verwendet werden, um den zu entfeuchtenden Bereich zu begrenzen und gleichzeitig die umgebenden Materialien zu schützen. Zudem erweist sich die Verwendung eines Hygrostats als vorteilhaft, um die Feuchtigkeit während des Trocknungsvorgangs zu kontrollieren.

BAUTROCKNUNG

BAUTROCKNUNG UND NOTFALLSCHÄDEN

Funktionsbeschreibung bei Aussenaufstellung

Hoher Anteil an Feuchtigkeitsschäden in neuen Gebäuden

Bei Untersuchungen von Versicherungsansprüchen im Zusammenhang mit neu gebauten Häusern zeigte sich, dass der größte Anteil von Fehlern in Feuchtigkeitsschäden durch eine schlechte Entfeuchtung während der Bauphase bestand. Mit dem richtigen Wissen und den richtigen Abläufen ist die Entfeuchtung ein einfacher und natürlicher Bestandteil des Bauprozesses, der eine schnelle Baugeschwindigkeit in der richtigen Qualität gewährleistet. Bitte wenden Sie sich an uns, wenn Sie eine Beratung wünschen. Wir unterstützen Sie bei der Auswahl der geeigneten Maschinen und liefern Ihnen das gesamte theoretische Wissen, das Sie benötigen.

Entfeuchtung kleiner Wasserschäden oder Trocknung nach schweren Katastrophen

Ob es sich bei Ihrem Problem um einen kleinen Wasseraustritt oder einen großen Wasserschaden handelt – die Zeit spielt in beiden Fällen eine entscheidende Rolle. Je schneller Maßnahmen zur Trocknung eingeleitet werden, desto höher ist die Wahrscheinlichkeit, das Ausmaß des Schadens zu begrenzen und die Trocknungszeit zu minimieren. Werden die Trocknungsmaßnahmen schnell und effizient eingeleitet, können erhebliche Kosten eingespart werden.

Entfeuchtung nach Bränden

Nach Bränden ist es ganz besonders wichtig, den Trocknungsvorgang so schnell wie möglich einzuleiten. Korrosive Rauchrückstände, die bei Bränden oft entstehen, wirken sich zusammen mit der durch die Brandlöschung verursachten hohen Luftfeuchtigkeit sehr negativ auf alle Arten von Metalloberflächen und Elektronikteile aus. In diesen Fällen muss so schnell wie möglich dafür gesorgt werden, die relative Luftfeuchtigkeit zu verringern. Danach ist es wichtig, große Mengen warmer, trockener Luft mit einem hohen Luftdurchsatz in den zu trocknenden Raum zu blasen. Falls eine Gefahr zur Beschädigung von Maschinen und anderen empfindlichen Ausrüstungsteilen besteht, kann sich die Folienzeltmethode als vorteilhaft erweisen, um die relative Luftfeuchtigkeit noch schneller zu reduzieren.

Maschinen für die Entfeuchtung von Gebäuden und zur Trocknung von Schäden

Das Produktangebot von Corroventa umfasst den CTR1000 LKV, einen Adsorptionstrockner mit einem luftgekühlten Kondensator. Er eignet sich ideal für Notmaßnahmen und zur Wasserschadensanierung, da er einfach und ohne umfangreiche Installation gestartet werden kann. Die Maschine trocknet zudem auch bei sehr niedrigen Temperaturen. Außerdem versorgt sie den Raum mit einer 3-KW-Heizleistung und ist daher besonders für ungeheizte Gebäude geeignet. Der CTR1000 LKV ist mit einer Pumpe ausgestattet, die das Kondenswasser automatisch abpumpt.

Bei der Trocknung größerer Gebäude, in denen viel Feuchtigkeit vorhanden ist, die ausgetrocknet werden muss, ist es häufig effektiver, einen großen Entfeuchter zu verwenden, statt viele kleine. Corroventas Maschinen A50TD und CTR 10000 sind zwei große Trockner, die für große Neubauten oder schwere Wasserschäden geeignet sind.

EFFIZIENTERE ENTFEUCHTUNG

EFFIZIENTERE ENTFEUCHTUNG DURCH DIE VERWENDUNG EINES FOLIENZELTS

Das Umschließen einer feuchtigkeitsgeschädigten Konstruktion mit Kunststofffolie, beispielsweise bei der Trocknung von Fußböden oder Wänden, ist eine sehr effiziente Methode, um den Trocknungsvorgang zu beschleunigen und die Kapazität eines Trockners voll auszunutzen. Auf diese Weise können schwere Schäden mit weniger Trocknern schneller beseitigt werden.

Effizientere Entfeuchtung durch die Verwendung eines Folienzelts

Um den Trocknungsprozess zu beschleunigen, kann eine begrenzte Fläche, auf der der Schaden aufgetreten ist, mit Folie abgedeckt werden. Der Trockner bläst trockene Luft unter die Kunststofffolie und erzeugt ein Luftkissen mit einem sehr trockenen Klima, das sich auf den Bereich mit dem Wasserschaden konzentriert. Auf diese Weise wird der Feuchtigkeitstransport von Nass zu Trocken erhöht und die Austrocknung des Schadens wird beschleunigt. Je trockener das Raumklima um das wassergeschädigte Material ist, umso größer ist der Transport von Feuchtigkeit. Wenn das Folienzelt ordentlich ausgeführt wird, können mithilfe nur eines Trockners große Flächen getrocknet werden. Alternativ kann auch eine Wand gleichzeitig mit einer schichtweise aufgebauten Konstruktion getrocknet werden. Der Trockner bläst zum einen trockene Luft unter eine Folie und zum anderen in eine Turbine, die die Luft weiter in die Isolierung hineindrückt.

Verkürzung der Trocknungszeit mit Wärme

Um die Trocknungszeit zu verkürzen, kann die für die Trocknung verwendete Luft erwärmt werden. Je wärmer das zu trocknende Material ist, desto effizienter und schneller erfolgt der Trocknungsprozess, da sich der Dampfdruck in dem feuchten Material erhöht. Schon eine Temperaturerhöhung um 10 °C kann die Trocknungszeit in einigen Fällen um die Hälfte reduzieren*. Die Kombination aus einem Folienzelt und Wärme ist eine äußerst effiziente Methode zur Trocknung von feuchtehaltenden Materialien, wie beispielsweise Beton.

*Da sich die Trocknungsgeschwindigkeit direkt proportional zur Differenz im Dampfdruck verhält. Das heißt, dass eine Trocknung bei 30 °C und 20 % relative Luftfeuchte theoretisch doppelt so schnell erfolgt, wie bei 20°C und 20 % relative Luftfeuchte.

RAUMENTFEUCHTUNG

RAUMENTFEUCHTUNG

Ein Trockner wird in dem Raum aufgestellt, in dem ein Schaden aufgetreten ist. Der Trockner bläst trockene Luft in den gesamten Raum, wodurch alle Flächen getrocknet werden. Dabei handelt es sich um eine gute erste Maßnahme, bevor ein weitergehendes Trocknungsverfahren installiert wird. Beim Trocknen von Räumen, in denen sich empfindliches Material oder empfindliche Sachen befinden, die also durch eine niedrige RF oder bei einer schnellen Absenkung der RF beschädigt werden können, sollte der Entfeuchtungsprozess durch einen an den Trockner angeschlossenen Hygrostaten gesteuert werden. Alle Trockner von Corroventa haben einen Hygrostatanschluss. Um den Luftumsatz zu steigern und den Trocknungsprozess zu beschleunigen, sollte idealerweise ein Ventilator vom Typ AX 3000 verwendet werden.

Für große Katastrophen oder temporäre Feuchtigkeitsprobleme in Fabriken, Kraftwerken, Sandstrahlhallen oder Ähnlichem stehen größere Trockner, u. a. auf Anhängern, zur Verfügung. Trockner dieser Größe können bis zu 10.000 m3 Trockenluft pro Stunde erzeugen. Die Trockenluft kann dann über Rohrverteiler in die verschiedenen geschädigten Räume verteilt werden. Da der Entfeuchter auf einem Anhänger befestigt ist und von einem PKW gezogen werden darf, ist er stets bereit, um schnell am Katastrophenort eingesetzt zu werden.